> 凌晨两点,某瓶盖厂车间灯火通明。王厂长盯着监控屏幕里打瞌睡的质检员,突然接到电话:“你们发来的10万瓶盖里检出3个裂纹,整批退货!”——这已是本月第三次因漏检损失超百万。

01 人眼质检的“三重死局”

圆盖制造厂老板们都深有体会:

▶ 疲劳漏检魔咒

“工人盯到第5000个盖子时,0.1mm的划痕就从眼前溜走了。”浙江陈老板苦笑。实验数据显示:工人专注力在25分钟后暴跌60%,夜班漏检率高达8%。

▶ 标准浮动陷阱

同一批盖子,早班判合格,晚班判NG。某食品厂因密封面检测标准不一,遭客户索赔230万元。

▶ 隐形缺陷盲区

内部微裂纹、纳米级气孔等人眼不可见缺陷,往往到客户产线才爆发。某药企因瓶盖密封缺陷导致整批药品污染,直接损失千万级。

02 破局神器:24小时在岗的“AI质检官”

走进江苏某龙头瓶盖厂,震撼场景正在上演:

银色的圆盖洪流中,视觉检测设备的蓝色扫描光高速闪烁。

► 360°无死角抓拍:2000万像素工业相机以0.2秒/盖速度捕捉表面

► AI深度验伤:0.01mm级划痕、崩边、污渍无处遁形(精度达头发丝1/8)

► 气动精准分拣:NG品被瞬间吹飞,良品直通包装区

“以前20人三班倒还漏检,现在2人监控设备,24小时漏检率趋近于零。”厂长指着实时大屏:当日检测38万盖,不良品全数拦截。

03 技术内核:超越人眼的“三重超能力”

① 微米级复眼系统

如耐是智能设备搭载环形阵列光源+12组高清相机,无影成像技术让曲面划痕无处藏身

② AI大脑深度进化

微亿智造系统学习50万+缺陷样本,对罕见瑕疵(如隐形裂纹)识别率达99.98%

③ 数据驱动工艺升级

广东某厂通过检测大数据发现:80%划痕源于模具磨损,优化后不良率再降75%

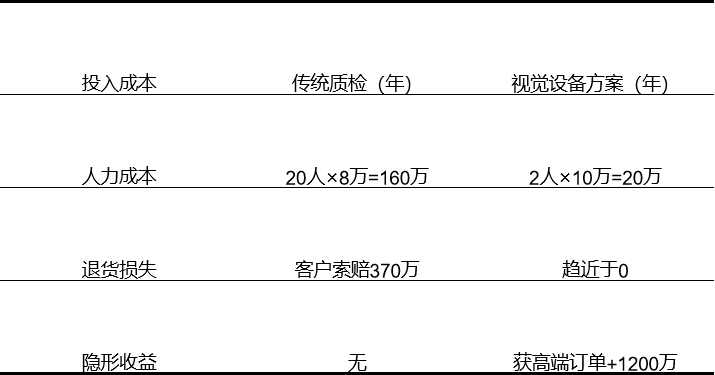

04 老板最关心的“效益账本”

► 真实案例:安徽某盖厂引进设备后:

- 人力成本直降140万/年

- 退货率从5%降至0.02%

- 16个月收回设备投资

05 质检员变身“技术指挥官”

“现在不用瞪眼看盖子了!”原质检组长小张笑着展示新工牌——设备运维工程师。他的日常变成:

✅ 监控检测数据波动

✅ 分析缺陷类型报告

✅ 协调工艺改进

工资反涨30%,彻底告别熬夜红眼。

车间里,新上岗的视觉检测设备闪烁着幽蓝光芒,圆盖如银色瀑布穿过“AI关卡”。王厂长看着实时更新的电子看板,终于露出笑容:“现在半夜手机响?是客户催着加单!”

当千万级退货损失转化为技术升级动能,那些曾让制造人失眠的质检难题,正成为智造跃迁的垫脚石。