当0.01mm的焊点缺陷开始"玩躲猫猫"...

在电子制造行业里,PCB保险丝盒就像电路的"安全卫士"。但要是它的焊点出了岔子——虚焊、假焊、少锡...得,这位"卫士"当场就变"叛徒"!传统人工检测?老师傅拿着放大镜盯到老花都未必能逮住这些"微米级戏精"。

不过别慌!今天要介绍的高精度视觉检测设备,简直就是为收拾这些"刺头"而生的——连头发丝1/10细的缺陷都别想蒙混过关!下面咱们就掀开这套方案的"超能力"底牌。

一、焊点检测的"地狱难度"挑战

1. 肉眼检测的三大痛

"找不同"游戏玩到崩溃:0.1mm的锡球缺失?在放大镜下盯5分钟可能都发现不了

"标准浮动"玄学判定:A师傅说合格,B师傅喊NG,最后吵到组长那拍板

"秋后算账"最致命:漏检的焊点半年后引发故障,售后成本翻十倍

2. 视觉检测设备的降维打击

✅ 放大镜?弱爆了! 5000万像素工业相机+20倍光学变焦,连焊锡表面的"橘子皮"纹路都清晰可见

✅ "钛合金狗眼"永不疲劳 连续工作24小时,检测一致性100%

✅ "最强大脑"实时存档 每个焊点自动生成检测报告,随时溯源

车间老师傅吐槽:"这设备上岗后,我们质检部最忙的变成...擦镜头了!"

二、揭秘设备如何实现"显微镜级"检测

1. 硬件三件套:给焊点做"CT扫描"

平行光+同轴光+漫射光组合照明:不同角度打光让虚焊、裂纹统统现原形

远心镜头消除透视畸变:确保1.0mm和1.1mm的焊盘直径能被精准区分

纳米级移动平台:Z轴自动对焦,再也不用手动调焦到怀疑人生

2. AI算法:焊点界的"福尔摩斯"

特征提取:自动识别焊点的爬锡角度、润湿面积、光亮程度等18项参数

深度学习:通过10万+不良样本训练,连最会伪装的"假性焊点"都能识破

自适应优化:针对不同批次焊锡膏的反光差异自动调整判定阈值

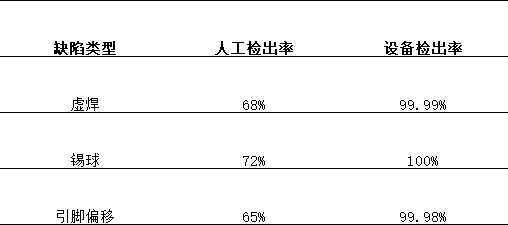

检测效果对比:

三、实战案例:某汽车电子厂的"焊点保卫战"

客户痛点:某型号保险丝盒因焊点问题导致整车厂索赔,每月损失超80万

解决方案:

在SMT后段部署在线式视觉检测设备

设置三重检测关卡:

焊前:PCB焊盘氧化检测

焊中:回流焊温度曲线监控

焊后:3D焊点全检

效果:

焊点不良率从1200PPM降至5PPM

客户年索赔费用减少900万+

意外收获:产线员工再也不用背"漏检"的黑锅了

厂长金句:"早知这设备连焊锡膏印刷偏移都能预防,三年前就该上!"

四、为什么说这是"最较真"的检测方案?

"像素级"较真:每个焊点拍摄50张不同光源角度的照片

"数据狂"较真:自动生成CPK过程能力分析报告

"强迫症"较真:NG品自动贴二维码追溯,连返工记录都存档

行业老司机点评:"别的设备是'差不多先生',这套系统简直是'处女座终结者'!"

五、给工厂主的"体检问卷"

如果你的产线存在以下症状:

☑️ 客户投诉焊点问题越来越多

☑️ 售后维修成本居高不下

☑️ 总在客户抽检时才暴雷

处方建议:是时候给你的质检线做个"近视矫正手术"了!高精度视觉检测设备就是那副能让焊点缺陷无所遁形的"智能眼镜"。

行动指南:

扫码领取《焊点检测避坑指南》

预约免费打样检测

坐等你的质量工程师送来感谢锦旗

毕竟在这个连芯片都要用电子显微镜检测的时代,焊点质量该用"放大镜思维"还是"显微镜装备"?答案不言而喻!��